- English

- Español

- Português

- Deutsch

- Français

- Italiano

- हिन्दी

- Русский

- 한국어

- 日本語

- العربية

- ภาษาไทย

- Türkçe

- Nederlands

- Tiếng Việt

- Bahasa Indonesia

- עברית

- Afrikaans

- አማርኛ

- Azerbaijani

- беларуская мова

- Български

- বাংলা

- bosanski jezik

- Català

- Binisaya

- Corsu

- Čeština

- Cymraeg

- Dansk

- Ελληνικά

- Esperanto

- Eesti Keel

- Euskara

- فارسی

- Suomi

- Frysk

- Gaeilge

- Gàidhlig

- Galego

- ગુજરાતી

- Harshen Hausa

- ʻŌlelo Hawaiʻi

- Hmoob

- Hrvatski

- Kreyòl Ayisyen

- Magyar

- Հայերեն

- Asụsụ Igbo

- Íslenska

- Basa Jawa

- ქართული

- Қазақ тілі

- ភាសាខ្មែរ

- ಕನ್ನಡ

- Kurdî

- кыргыз тили

- Lëtzebuergesch

- ພາສາລາວ

- Lietuvių

- Latviešu

- Malagasy fiteny

- Te Reo Māori

- македонски

- മലയാളം

- Монгол

- मराठी

- Bahasa Melayu

- Malti

- မြန်မာစာ

- नेपाली

- Norsk

- Chinyanja

- ଓଡ଼ିଆ oṛiā

- ਪੰਜਾਬੀ

- Polski

- پښتو

- Română

- Ikinyarwanda

- سنڌي

- සිංහල

- Slovenčina

- slovenščina

- Gagana Sāmoa

- ChiShona

- Af-Soomaali

- Shqip

- Српски

- Sesotho

- Basa Sunda

- Svenska

- Kiswahili

- தமிழ்

- తెలుగు

- Тоҷикӣ

- Türkmençe

- Filipino

- татарча

- ئۇيغۇر تىلى

- Українська

- اردو

- Oʻzbek tili

- isiXhosa

- ײִדיש

- èdè Yorùbá

- 中文(简体)

- 中文(漢字)

- isiZulu

Централни свредла от волфрамов карбид HJDK650

Централни свредла от волфрамов карбид

Централни свредла от волфрамов карбид HJDK650

Подходящ за пробиване на стомана, неръждаема стомана, чугун, цветни материали.

Твърдост HRA92.8

Материал: волфрамов карбид

Серия центрови свредла HJDK650

Буквално изявление:

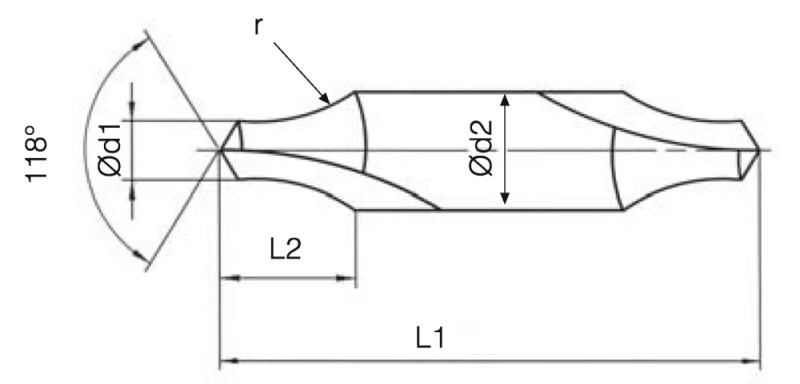

Централното свредло HJDK650 реализира добра комбинация между потока на стружки в частта на свредлото и тази в частта на зенкера. Техните жлебове могат напълно да поемат стружки и работят добре за изхвърляне на стружки. Централните свредла имат режещи ръбове от двата края и имат спирални жлебове. Благодарение на доброто изхвърляне на стружки подобни проблеми намаляват, тъй като инструментите се счупят поради запушване на стружки. здравина, минимизирахме дължината на свредлото. Освен това, за да се компенсира слабостта в точката на свързване между свредлото и зенкера, точката на свързване има R, чийто радиус е в рамките на задния конус на свредлото. Те също имат широк състав.

Характеристика:

Подходящ за пробиване на стомана, неръждаема стомана, чугун, цветни материали.

Длето, отлична способност за самоцентриране.

Радиална точка, по-малко съпротивление при рязане.

Скосяване на устните, по-висока скорост на подаване, по-висока ефективност.

Нормален размер:HJDK650 Серия централни свредла за фин прах

| Код за поръчка | Диаметър | Ъгъл | Дължина на флейта | О.А.Л. | Диаметър на опашката |

| HJDK650-0102 | 1 | 60° | 1.5 | 35 | 4 |

| HJDK650-0202 | 2 | 60° | 2.5 | 50 | 5 |

| HJDK650-0252 | 2.5 | 60° | 3 1 | 60 | 6.3 |

| HJDK650-03152 | 3.15 | 60° | 3.9 | 70 | 8 |

| HJDK650-0402 | 4 | 60° | 5 | 80 | 10 |

| HJDK650-0502 | 5 | 60° | 6.3 | 80 | 12 |

| HJDK650-0632 | 6.3 | 60° | 80 | 80 | 16 |

Състав на материала на инструмента:

1. Физически свойства:

A) Твърдост по-голяма или равна на 92,8 HRA;

B) Плътност, по-голяма или равна на 14,2 g/cm³;

C) TRS по-голяма или равна на 4200 N/mm²;

D) Състояние без ETA фаза;

E) Без замърсяване от други материали;

F) Порьозност = A00 / B00 / C00;

G) Еднакъв и постоянен размер на зърното. Нито един размер на зърното не може да бъде по-голям от посочения.

H) Само инхибитор на растежа на зърната от хромов карбид.

2. Всички инструменти за производство, покрития се използват в Германия, Швейцария, оборудване за обработка;

Операционен параметър:

| Операционен параметър за центриране на пробиване: | ||||||||||

| Материал на работния детайл | Скорост на рязане | Скорост на подаване (mm/rev) | ||||||||

| (m/min) | D4 | D6 | D8 | D10 | D12 | D14 | D16 | D20 | ||

| Low carbon steel, long chip (<125HB) | 130 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.24 | 0.28 | 0.32 | |

| 100 | 0.15 | 0.17 | 0.2 | 0.24 | 0.26 | 0.3 | 0.34 | 0.38 | ||

| 60 | 0.18 | 0.2 | 0.26 | 0.3 | 0.32 | 0.35 | 0.4 | 0.45 | ||

| Ниско въглеродна стомана, късо рязана, лесна рязана стомана ( | 120 | 0.1 | 0.14 | 0.16 | 0.18 | 0.2 | 0.24 | 0.28 | 0.32 | |

| 100 | 0.14 | 0.16 | 0.2 | 0.24 | 0.26 | 0.28 | 0.34 | 0.38 | ||

| 60 | 0.18 | 0.2 | 0.24 | 0.3 | 0.32 | 0.34 | 0.4 | 0.45 | ||

| Високо въглеродна стомана и средно въглеродна стомана ( | 110 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 80 | 0.13 | 0.15 | 0.18 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.22 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

| Легирана стомана, инструментална стомана ( | 110 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 80 | 0.13 | 0.15 | 0.18 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.22 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

| Легирана стомана, инструментална стомана (35-48HRC) | 100 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 80 | 0.12 | 0.14 | 0.16 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.2 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

| PH и феритни, мартензитни стомани ( | 100 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 80 | 0.12 | 0.14 | 0.16 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.2 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

| Gray iron(<32HRC) | 140 | 0.12 | 0.17 | 0.2 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | |

| 120 | 0.2 | 0.26 | 0.32 | 0.3 | 0.32 | 0.32 | 0.36 | 0.38 | ||

| 60 | 0.26 | 0.32 | 0.4 | 0.36 | 0.38 | 0.4 | 0.42 | 0.44 | ||

| Легирано желязо със средна трудност на обработка, нодуларен чугун ( | 130 | 0.12 | 0.15 | 0.17 | 0.2 | 0.22 | 0.24 | 0.26 | 0.3 | |

| 105 | 0.18 | 0.2 | 0.22 | 0.26 | 0.28 | 0.3 | 0.32 | 0.36 | ||

| 60 | 0.24 | 0.27 | 0.3 | 0.32 | 0.34 | 0.36 | 0.38 | 0.42 | ||

| Неподатлив висок легиран чугун, нодуларен чугун ( | 120 | 0.1 | 0.1 | 0.13 | 0.15 | 0.17 | 0.19 | 0.2 | 0.28 | |

| 90 | 0.16 | 0.13 | 0.17 | 0.2 | 0.22 | 0.26 | 0.27 | 0.29 | ||

| 60 | 0.22 | 0.16 | 0.21 | 0.26 | 0.28 | 0.31 | 0.33 | 0.35 | ||

| Кована алуминиева сплав (Si | 150 | 0.12 | 0.17 | 0.2 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | |

| 120 | 0.2 | 0.26 | 0.32 | 0.3 | 0.32 | 0.32 | 0.36 | 0.38 | ||

| 60 | 0.26 | 0.32 | 0.4 | 0.36 | 0.38 | 0.4 | 0.42 | 0.44 | ||

| Лята алуминиева сплав (Si | 150 | 0.12 | 0.15 | 0.17 | 0.2 | 0.22 | 0.24 | 0.26 | 0.3 | |

| 120 | 0.18 | 0.2 | 0.22 | 0.26 | 0.28 | 0.3 | 0.32 | 0.36 | ||

| 60 | 0.24 | 0.27 | 0.3 | 0.32 | 0.34 | 0.36 | 0.38 | 0.42 | ||

| Лята алуминиева сплав (Si>12%) | 150 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 120 | 0.13 | 0.15 | 0.18 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.22 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

| 12%) | 150 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.2 | 0.22 | 0.26 | |

| 120 | 0.12 | 0.14 | 0.16 | 0.2 | 0.24 | 0.26 | 0.28 | 0.32 | ||

| 60 | 0.16 | 0.18 | 0.2 | 0.24 | 0.3 | 0.3 | 0.32 | 0.4 | ||

Мед, медна сплав (

Внимание:

Уверете се, че детайлът и машината са стабилни и използвайте прецизен държач, използвайте хидравлични патронници, висококачествени патронници.

Уверете се, че общото указано изтичане (TIR) е по-малко от 0,02 mm.

Препоръчителното състояние на рязане е подходящо за нанасяне на водоразтворим.

Компанията разполага с пълна производствена линия за технологично оборудване за производство на остриета от подготовка на прахообразни суровини, изработка на матрици, пресоване, синтероване под налягане, шлайфане, нанасяне на покритие и последваща обработка на покритието. Фокусира се върху изследванията и иновациите на основния материал, структурата на каналите, прецизното формоване и повърхностното покритие на твърдосплавните NC пластини и постоянно подобрява ефективността на обработката, експлоатационния живот и други режещи свойства на твърдосплавните NC пластини. След повече от десет години научни изследвания и иновации, компанията е усвоила редица независими основни технологии, има независими R&D и възможности за проектиране и може да осигури персонализирано производство за всеки клиент.