為什麼硬質合金刀片會折斷?

硬質合金刀片斷裂的原因及對策:

1、刀片品牌規格選擇不當,如刀片厚度太薄或粗加工太硬易碎。

對策:增加刀片厚度或垂直安裝刀片,選擇抗彎強度和韌性較高的品牌。

2、刀具幾何參數選擇不當(如前後角過大等)。

對策:可以從以下幾個方面重新設計工具。 (1)適當減小前後角; (2) 採用大負傾角葉片; (3)減小主偏角; (4)採用較大的負倒角或切削刃圓弧; (5)磨削過渡切削刃,提高刀尖。

3、葉片焊接工藝不正確,造成焊接應力過大或焊接裂紋。

對策:(1)避免採用三邊封閉刀槽結構; (2)正確選擇焊料; (3)避免用氧乙炔焰加熱焊接,保溫焊後消除內應力; (4)盡量採用機械夾緊結構

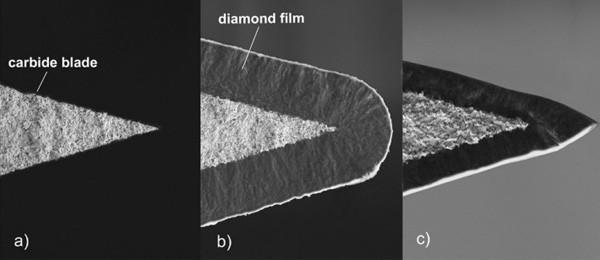

碳化鎢刀片

4、磨削方法不當會造成磨削應力和磨削裂紋; PCBN銑刀磨削後齒部振動過大,會造成個別齒部負荷過大,也會導致刀具衝擊。

對策:(1)斷續磨削或金剛石砂輪磨削; (2)選擇軟輪,經常佩戴,保持鋒利; (3)注意磨削質量,嚴格控製刀齒振動。

5、切削量選擇不合理。如果音量太大,機器會變得悶熱;斷續切削時,切削速度過高,進給速度過大,餘量不均勻,切削深度過小;對於加工硬化傾向高的材料,切削高錳鋼太慢。

對策:重新選擇切削量。

6、機械夾具槽底面不平整或刀刃過長。

對策:(1)修整刀槽底面; (2)合理佈置切削液噴嘴位置; (3) 硬質合金刀桿刃口下加硬質合金墊片。

7、刀具過度磨損。

對策:及時更換刀具或刃口。

8、切削液流量不足或加註方法不正確,造成刀片爆裂。

對策:(1)加大切削液流量; (2)合理佈置切削液噴嘴位置; (3)採用噴淋冷卻等有效冷卻方式,提高冷卻效果。

9、工具安裝不正確,如:工具安裝過高或過低;面銑刀採用非對稱順銑等。

對策:重新安裝工具。

10、工藝系統剛性太差,導致切削振動過大。

對策:(1)增加工件的輔助支撐,提高工件裝夾的剛性; (2)減少刀具懸伸; (3)適當減小刀具後角; (4)採用其他防振措施。

11、無意操作,如刀具切穿工件中間時,動作過於猛烈;該工具尚未撤回,將立即停止。

對策:注意操作方法。

發佈時間: 2023-01-15