- English

- Español

- Português

- Deutsch

- Français

- Italiano

- हिन्दी

- Русский

- 한국어

- 日本語

- العربية

- ภาษาไทย

- Türkçe

- Nederlands

- Tiếng Việt

- Bahasa Indonesia

- עברית

- Afrikaans

- አማርኛ

- Azerbaijani

- беларуская мова

- Български

- বাংলা

- bosanski jezik

- Català

- Binisaya

- Corsu

- Čeština

- Cymraeg

- Dansk

- Ελληνικά

- Esperanto

- Eesti Keel

- Euskara

- فارسی

- Suomi

- Frysk

- Gaeilge

- Gàidhlig

- Galego

- ગુજરાતી

- Harshen Hausa

- ʻŌlelo Hawaiʻi

- Hmoob

- Hrvatski

- Kreyòl Ayisyen

- Magyar

- Հայերեն

- Asụsụ Igbo

- Íslenska

- Basa Jawa

- ქართული

- Қазақ тілі

- ភាសាខ្មែរ

- ಕನ್ನಡ

- Kurdî

- кыргыз тили

- Lëtzebuergesch

- ພາສາລາວ

- Lietuvių

- Latviešu

- Malagasy fiteny

- Te Reo Māori

- македонски

- മലയാളം

- Монгол

- मराठी

- Bahasa Melayu

- Malti

- မြန်မာစာ

- नेपाली

- Norsk

- Chinyanja

- ଓଡ଼ିଆ oṛiā

- ਪੰਜਾਬੀ

- Polski

- پښتو

- Română

- Ikinyarwanda

- سنڌي

- සිංහල

- Slovenčina

- slovenščina

- Gagana Sāmoa

- ChiShona

- Af-Soomaali

- Shqip

- Српски

- Sesotho

- Basa Sunda

- Svenska

- Kiswahili

- தமிழ்

- తెలుగు

- Тоҷикӣ

- Türkmençe

- Filipino

- татарча

- ئۇيغۇر تىلى

- Українська

- اردو

- Oʻzbek tili

- isiXhosa

- ײִדיש

- èdè Yorùbá

- 中文(简体)

- 中文(漢字)

- isiZulu

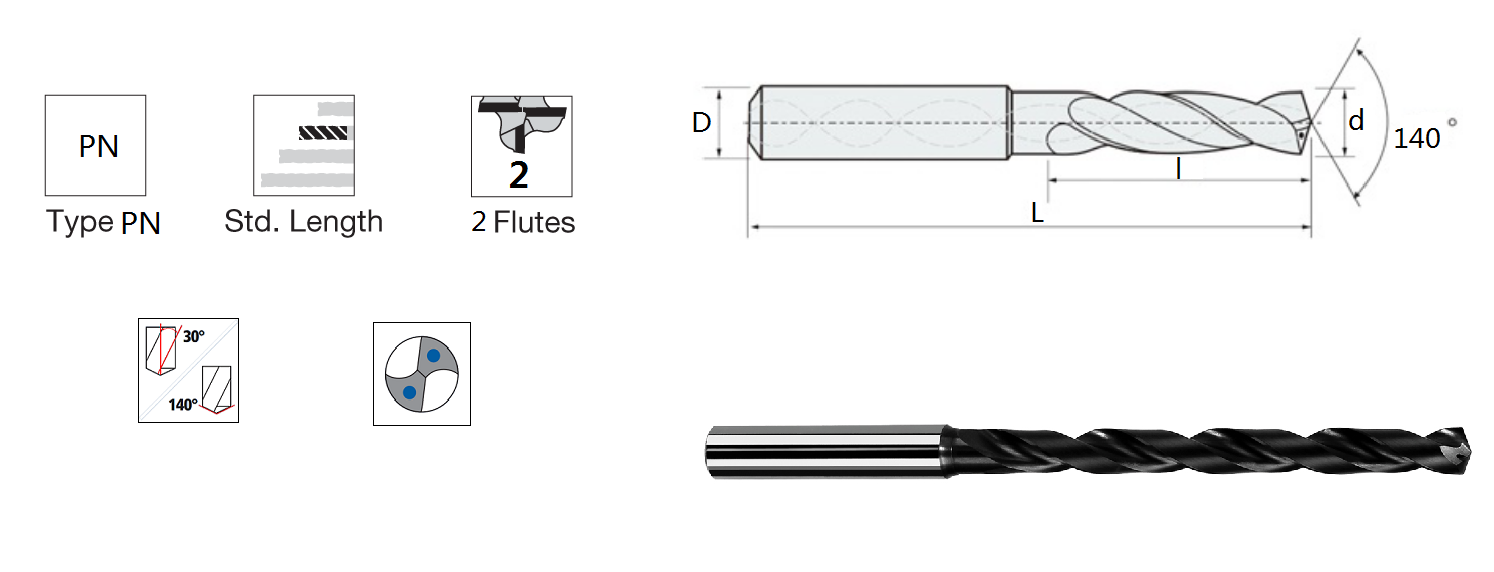

Спіральні свердла загального призначення з внутрішнім охолодженням HJDK600

Спіральні свердла з внутрішнім охолодженням загального призначення - 副本 - 副本

Спіральні свердла загального призначення з внутрішнім охолодженням HJDK600

Підходить для свердління сталі, нержавіючої сталі, чавуну, кольорових металів.

Нанопокриття AlTiN

Матеріал: карбід вольфраму

Дослівне твердження:

Спіральні свердла загального призначення з внутрішнім охолодженням HJDK600

Твердосплавні свердла забезпечують більш високу швидкість різання, довший термін служби інструменту, кращу точність розташування та розмірів, а також покращену обробку поверхні. Фрезерування пазів і кишень часто створює проблеми з відведенням стружки, особливо на вертикальних обробних центрах. Повторне нарізання стружки може призвести до поломки кінцевої фрези. Кінцеві фрези з охолоджуючою рідиною допомагають видаляти стружку із зони різання. Це усуває проблему повторного різання стружки.

особливості:

Підходить для свердління сталі, нержавіючої сталі, чавуну, кольорових металів.

Стамеска, чудова здатність до самоцентрування.

Радіальна точка, менший опір різанню.

Фаска губи, вища швидкість подачі, вища ефективність.

Звичайний розмір:

| Код замовлення | Зовнішній діаметр (D) | Довжина канавки (л) | Загальна довжина (L) | Діаметр хвостовика (D) |

| HJDK600-0500D | 5.00 | 28 | 66 | 6 |

| HJDK600-0510D | 5.10 | 28 | 66 | 6 |

| HJDK600-0520D | 5.20 | 28 | 66 | 6 |

| HJDK600-0550D | 5.50 | 28 | 66 | 6 |

| HJDK600-0555D | 5.55 | 28 | 66 | 6 |

| HJDK600-0580D | 5.80 | 28 | 66 | 6 |

| HJDK600-0600D | 6.00 | 28 | 66 | 6 |

| HJDK600-0610D | 6.10 | 34 | 79 | 8 |

| HJDK600-0620D | 6.20 | 34 | 79 | 8 |

| HJDK600-0630D | 6.30 | 34 | 79 | 8 |

| HJDK600-0650D | 6.50 | 34 | 79 | 8 |

| HJDK600-0660D | 6.60 | 34 | 79 | 8 |

| HJDK600-0680D | 6.80 | 34 | 79 | 8 |

| HJDK600-0690D | 6.90 | 34 | 79 | 8 |

| HJDK600-0700D | 7.00 | 34 | 79 | 8 |

| HJDK600-0710D | 7.10 | 41 | 79 | 8 |

| HJDK600-0740D | 7.40 | 41 | 79 | 8 |

| HJDK600-0750D | 7.50 | 41 | 79 | 8 |

| HJDK600-0780D | 7.80 | 41 | 79 | 8 |

| HJDK600-0800D | 8.00 | 41 | 79 | 8 |

| HJDK600-0810D | 8.10 | 47 | 89 | 10 |

| HJDK600-0840D | 8.40 | 47 | 89 | 10 |

| HJDK600-0850D | 8.50 | 47 | 89 | 10 |

| HJDK600-0860D | 8.60 | 47 | 89 | 10 |

| HJDK600-0870D | 8.70 | 47 | 89 | 10 |

| HJDK600-0880D | 8.80 | 47 | 89 | 10 |

| HJDK600-0900D | 9.00 | 47 | 89 | 10 |

| HJDK600-0930D | 9.30 | 47 | 89 | 10 |

| HJDK600-0950D | 9.50 | 47 | 89 | 10 |

| HJDK600-0960D | 9.60 | 47 | 89 | 10 |

| HJDK600-0980D | 9.80 | 47 | 89 | 10 |

| HJDK600-1000D | 10.00 | 47 | 89 | 10 |

| HJDK600-1025D | 10.25 | 55 | 102 | 12 |

| HJDK600-1040D | 10.40 | 55 | 102 | 12 |

| HJDK600-1050D | 10.50 | 55 | 102 | 12 |

| HJDK600-1060D | 10.60 | 55 | 102 | 12 |

| HJDK600-1080D | 10.80 | 55 | 102 | 12 |

| HJDK600-1100D | 11.00 | 55 | 102 | 12 |

| HJDK600-1120D | 11.20 | 55 | 102 | 12 |

| HJDK600-1150D | 11.50 | 55 | 102 | 12 |

| HJDK600-1180D | 11.80 | 55 | 102 | 12 |

| HJDK600-1200D | 12.00 | 55 | 102 | 12 |

| HJDK600-1225D | 12.25 | 60 | 107 | 14 |

| HJDK600-1250D | 12.50 | 60 | 107 | 14 |

| HJDK600-1270D | 12.70 | 60 | 107 | 14 |

| HJDK600-1275D | 12.75 | 60 | 107 | 14 |

| HJDK600-1280D | 12.80 | 60 | 107 | 14 |

| HJDK600-1300D | 13.00 | 60 | 107 | 14 |

| HJDK600-1310D | 13.10 | 60 | 107 | 14 |

| HJDK600-1350D | 13.50 | 60 | 107 | 14 |

| HJDK600-1380D | 13.80 | 60 | 107 | 14 |

| HJDK600-1400D | 14.00 | 60 | 107 | 14 |

| HJDK600-1425D | 14.25 | 65 | 115 | 16 |

| HJDK600-1450D | 14.50 | 65 | 115 | 16 |

| HJDK600-1475D | 14.75 | 65 | 115 | 16 |

| HJDK600-1480D | 14.80 | 65 | 115 | 16 |

| HJDK600-1500D | 15.00 | 65 | 115 | 16 |

| HJDK600-1510D | 15.10 | 65 | 115 | 16 |

| HJDK600-1550D | 15.50 | 65 | 115 | 16 |

| HJDK600-1580D | 15.80 | 65 | 115 | 16 |

| HJDK600-1600D | 16.00 | 65 | 115 | 16 |

Ми можемо виготовити 3D, 5D, 8D свердла відповідно до вимог замовникаабо нестандартні свердла на замовлення.Ми також можемо виготовляти нестандартні кінцеві фрези за індивідуальним замовленням.

Склад матеріалу інструменту:

1. Фізичні властивості:

a. Твердість більше або дорівнює 92,8 HRA;

b. Щільність більше або дорівнює 14,2 г/см³;

в. TRS більше або дорівнює 4200 Н/мм²;

d. Без фази ETA;

д. Відсутність забруднення іншими матеріалами;

f. Пористість = A00/B00/C00;

g. Рівномірний і постійний розмір зерна. Розмір зерен не може бути більшим за вказаний.

ч. Лише інгібітор росту зерна карбіду хрому.

2. Усі інструменти виробництва, покриття використовуються в Німеччині, Швейцарії, обладнання для обробки;

3. It's proposed cutting less than 60HRC.

Покриття:

Нанопокриття AlTiN

Характеристики та функції

1、Високий вміст алюмінію забезпечує відмінну гарячу твердість і стійкість до окислення.

2、Спеціальний метод оптимізує структуру покриття, значно покращує стабільність, зменшує кількість поверхневих крапель.

Параметр роботи:

| Матеріал заготовки | Нарізка | Швидкість подачі (мм/об) | |||||||||

| швидкість | |||||||||||

| (м/хв) | |||||||||||

| внутрішній | D3 | D4 | D6 | D8 | D10 | D12 | D14 | D16 | D18 | D20 | |

| охолодження | |||||||||||

| дриль | |||||||||||

| Низьковуглецева сталь, довга чіп | 14 | 0.09 | 0.11 | 0.14 | 0.19 | 0.23 | 0.24 | 0.28 | 0.3 | 0.33 | 0.34 |

| (<125HB) | 100 | 0.13 | 0.15 | 0.19 | 0.25 | 0.3 | 0.33 | 0.38 | 0.42 | 0.42 | 0.43 |

| 60 | 0.16 | 0.19 | 0.23 | 0.31 | 0.38 | 0.41 | 0.45 | 0.5 | 0.5 | 0.51 | |

| Низьковуглецева сталь, короткий розріз, | 140 | 0.09 | 0.11 | 0.14 | 0.19 | 0.23 | 0.24 | 0.28 | 0.3 | 0.33 | 0.34 |

| сталь, яка легко ріжеться | 100 | 0.13 | 0.15 | 0.19 | 0.25 | 0.3 | 0.33 | 0.38 | 0.42 | 0.42 | 0.43 |

| (<125HB) | 60 | 0.16 | 0.19 | 0.23 | 0.31 | 0.38 | 0.41 | 0.45 | 0.5 | 0.5 | 0.51 |

| Високовуглецева та середньовуглецева сталь | 120 | 0.09 | 0.11 | 0.14 | 0.19 | 0.23 | 0.24 | 0.28 | 0.3 | 0.33 | 0.34 |

| вуглецева сталь | 80 | 0.13 | 0.15 | 0.19 | 0.25 | 0.3 | 0.33 | 0.38 | 0.42 | 0.42 | 0.43 |

| (<25HRC) | 60 | 0.16 | 0.19 | 0.23 | 0.31 | 0.38 | 0.41 | 0.45 | 0.5 | 0.5 | 0.51 |

| Легована сталь, інструментальна сталь | 110 | 0.09 | 0.11 | 0.14 | 0.19 | 0.23 | 0.24 | 0.28 | 0.3 | 0.33 | 0.34 |

| (<35HRC) | 80 | 0.13 | 0.15 | 0.19 | 0.25 | 0.3 | 0.33 | 0.38 | 0.42 | 0.42 | 0.43 |

| 50 | 0.16 | 0.19 | 0.23 | 0.31 | 0.38 | 0.41 | 0.45 | 0.5 | 0.5 | 0.51 | |

| Alloy steel,tool steel(35-48HRC) | 90 | 0.09 | 0.1 | 0.13 | 0.17 | 0.21 | 0.22 | 0.26 | 0.28 | 0.31 | 0.31 |

| 60 | 0.12 | 0.14 | 0.17 | 0.23 | 0.28 | 0.3 | 0.35 | 0.37 | 0.38 | 0.39 | |

| 40 | 0.14 | 0.17 | 0.22 | 0.29 | 0.35 | 0.37 | 0.41 | 0.44 | 0.46 | 0.47 | |

| PH та феритний, | 80 | 0.09 | 0.1 | 0.13 | 0.17 | 0.21 | 0.22 | 0.26 | 0.28 | 0.31 | 0.31 |

| мартенситні сталі | 50 | 0.12 | 0.14 | 0.17 | 0.23 | 0.28 | 0.3 | 0.35 | 0.37 | 0.38 | 0.39 |

| (<35HRC) | 30 | 0.14 | 0.17 | 0.23 | 0.29 | 0.35 | 0.37 | 0.41 | 0.44 | 0.46 | 0.47 |

| Аустенітна нержавіюча сталь | 50 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | 0.14 |

| (130-200HB) | 40 | 0.08 | 0.1 | 0.12 | 0.13 | 0.15 | 0.17 | 0.18 | 0.2 | 0.22 | 0.24 |

| 20 | 0.1 | 0.12 | 0.14 | 0.18 | 0.2 | 0.22 | 0.24 | 0.24 | 0.26 | 0.28 | |

| Високоміцний аустеніт і | 55 | 0.03 | 0.04 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.1 | 0.12 |

| кована нержавіюча сталь | 40 | 0.06 | 0.08 | 0.08 | 0.1 | 0.11 | 0.13 | 0.13 | 0.14 | 0.14 | 0.16 |

| (<25HRC) | 30 | 0.08 | 0.1 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.18 | 0.2 | 0.22 |

| Дуплексна нержавіюча сталь | 55 | 0.03 | 0.04 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.1 | 0.12 |

| (<30HRC) | 40 | 0.06 | 0.08 | 0.08 | 0.1 | 0.11 | 0.13 | 0.13 | 0.14 | 0.14 | 0.16 |

| 20 | 0.08 | 0.1 | 0.1 | 0.12 | 0.14 | 0.16 | 0.18 | 0.18 | 0.2 | 0.22 | |

| Сірий чавун | 140 | 0.13 | 0.15 | 0.17 | 0.2 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.36 |

| (<32HRC) | 120 | 0.17 | 0.02 | 0.26 | 0.32 | 0.36 | 0.38 | 0.4 | 0.42 | 0.44 | 0.48 |

| 60 | 0.21 | 0.26 | 0.32 | 0.4 | 0.42 | 0.46 | 0.5 | 0.52 | 0.54 | 0.56 | |

| Сплав заліза середнього | 140 | 0.11 | 0.13 | 0.15 | 0.17 | 0.22 | 0.22 | 0.24 | 0.26 | 0.3 | 0.34 |

| складність обробки, | 120 | 0.15 | 0.18 | 0.23 | 0.26 | 0.28 | 0.34 | 0.35 | 0.4 | 0.4 | 0.43 |

| чавун з шаровидним шаром | 60 | 0.18 | 0.22 | 0.27 | 0.38 | 0.38 | 0.42 | 0.44 | 0.48 | 0.46 | 0.5 |

| (<28HRC) | |||||||||||

| Нерозчинний високолегований чавун, | 100 | 0.06 | 0.08 | 0.1 | 0.13 | 0.15 | 0.17 | 0.19 | 0.2 | 0.23 | 0.23 |

| чавун з шаровидним шаром | 90 | 0.09 | 0.1 | 0.13 | 0.17 | 0.2 | 0.22 | 0.26 | 0.27 | 0.28 | 0.29 |

| (<28HRC) | 60 | 0.11 | 0.13 | 0.16 | 0.21 | 0.26 | 0.28 | 0.31 | 0.33 | 0.34 | 0.35 |

| Кований алюмінієвий сплав | 315 | 0.06 | 0.13 | 0.16 | 0.18 | 0.2 | 0.22 | 0.24 | 0.28 | 0.32 | 0.34 |

| (Si<12%) | 230 | 0.09 | 0.2 | 0.22 | 0.26 | 0.3 | 0.34 | 0.36 | 0.38 | 0.4 | 0.42 |

| 90 | 0.11 | 0.26 | 0.28 | 0.32 | 0.38 | 0.42 | 0.44 | 0.46 | 0.48 | 0.48 | |

| Литий алюмінієвий сплав | 315 | 0.06 | 0.13 | 0.16 | 0.18 | 0.2 | 0.22 | 0.24 | 0.28 | 0.32 | 0.34 |

| (Si<12%) | 230 | 0.09 | 0.2 | 0.22 | 0.26 | 0.3 | 0.34 | 0.36 | 0.38 | 0.4 | 0.42 |

| 90 | 0.11 | 0.26 | 0.28 | 0.32 | 0.38 | 0.42 | 0.44 | 0.46 | 0.48 | 0.48 | |

| Литий алюмінієвий сплав | 270 | 0.06 | 0.13 | 0.16 | 0.18 | 0.2 | 0.22 | 0.24 | 0.28 | 0.32 | 0.34 |

| (Si>12%) | 180 | 0.09 | 0.2 | 0.22 | 0.26 | 0.3 | 0.34 | 0.36 | 0.38 | 0.4 | 0.42 |

| 90 | 0.11 | 0.26 | 0.28 | 0.32 | 0.38 | 0.42 | 0.44 | 0.46 | 0.48 | 0.48 | |

| Мідь, мідний сплав | 180 | 0.06 | 0.13 | 0.16 | 0.18 | 0.2 | 0.22 | 0.24 | 0.28 | 0.32 | 0.34 |

| (<200HB) | 135 | 0.09 | 0.2 | 0.22 | 0.26 | 0.3 | 0.34 | 0.36 | 0.38 | 0.4 | 0.42 |

| 90 | 0.11 | 0.26 | 0.28 | 0.32 | 0.38 | 0.42 | 0.44 | 0.46 | 0.48 | 0.48 | |

Увага:

Переконайтеся, що робоча деталь і машина стабільні, і використовуйте точний тримач, використовуйте гідравлічні патрони, високоякісні цангові патрони.

Переконайтеся, що загальне зазначене биття (TIR) менше 0,02 мм.

Рекомендований стан різання підходить для нанесення водорозчинного.

Якщо розмір інструменту відсутній у таблиці. Будь ласка, зверніться до шафи таблиці для вибору розміру діаметра леза параметрів різання, відрегулюйте параметри різання відповідно до фактичних умов роботи під час обробки.

Компанія має повну лінію виробництва технологічного обладнання для виробництва лопатей, починаючи з підготовки порошкової сировини, виготовлення форм, пресування, спікання під тиском, шліфування, нанесення покриття та подальшої обробки покриття. Вона зосереджена на дослідженні та інноваціях основного матеріалу, структури канавок, точного формування та покриття поверхні твердосплавних пластин з NC, а також постійно покращує ефективність обробки, термін служби та інші властивості різання твердосплавних пластин з NC. Після більш ніж десяти років наукових досліджень та інновацій компанія освоїла низку незалежних основних технологій, має незалежні науково-дослідницькі та дизайнерські можливості та може забезпечити індивідуальне виробництво для кожного клієнта.