Karbür bıçak neden kırılıyor?

Karbür bıçak kırılmasının nedenleri ve karşı önlemler:

1. Bıçak kalınlığının çok ince olması veya kaba işlemenin çok sert ve kırılgan olması gibi bıçak markası ve teknik özellikleri yanlış seçilmiş.

Önlemler: Bıçağın kalınlığını artırın veya bıçağı dikey konumda kurun ve daha yüksek eğilme mukavemeti ve tokluğu olan bir marka seçin.

2. Takım geometrisi parametrelerinin yanlış seçimi (aşırı ön ve arka açılar vb.).

Karşı önlemler: Araçlar aşağıdaki yönlerden yeniden tasarlanabilir. (1) Ön ve arka açıları uygun şekilde azaltın; (2) Büyük negatif bıçak eğimini benimseyin; (3) Ana sapma açısını azaltın; (4) Daha büyük negatif pah veya kesme kenarı arkı kullanın; (5) Takım ucunu iyileştirmek için geçiş kesici kenarını taşlayın.

3. Bıçağın kaynak işlemi yanlış, aşırı kaynak gerilimi veya kaynak çatlaklarına neden oluyor.

Karşı önlemler: (1) Üç taraflı kapalı kanat oluğu yapısını kullanmaktan kaçının; (2) Doğru lehim seçimi; (3) Oksiasetilen alevi ile ısıtma kaynağından kaçının ve ısı yalıtım kaynağından sonra iç gerilimi ortadan kaldırın; (4) Mümkün olduğunca mekanik sıkıştırma yapısı kullanın

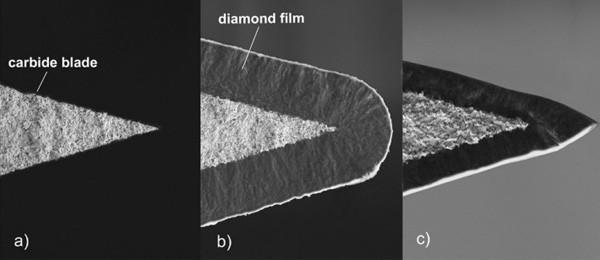

Tungsten karbür bıçak

4. Uygun olmayan taşlama yöntemi, taşlama stresine ve taşlama çatlamasına neden olur; PCBN freze bıçağını taşladıktan sonra dişlerin aşırı titreşimi, tek tek dişler üzerinde aşırı yüke neden olur ve bu da aletin çarpmasına neden olur.

Karşı önlemler: (1) aralıklı taşlama veya elmas taşlama diski taşlama; (2) Yumuşak çarkları seçin ve keskin kalmaları için sık sık takın; (3) Taşlama kalitesine dikkat edin ve kesici dişlerin titreşimini kesinlikle kontrol edin.

5. Kesme miktarının seçimi mantıksız. Hacim çok büyükse makine boğucu hale gelir; Aralıklı kesme sırasında kesme hızı çok yüksek, besleme hızı çok yüksek, boşluk payı eşit değil ve kesme derinliği çok küçük; Yüksek manganlı çeliğin kesilmesi, yüksek iş sertleşmesi eğilimi olan malzemeler için çok yavaştır.

Önlemler: kesme miktarını yeniden seçin.

6. Mekanik kenetleme aletinin yuvasının alt yüzeyi düz değildir veya bıçak çok uzundur.

Karşı önlemler: (1) Takım yivinin alt yüzeyini kesin; (2) Kesme sıvısı memesinin konumunu makul bir şekilde ayarlayın; (3) Sertleştirilmiş takım çubuğunun bıçağının altına sinterlenmiş karbür conta ekleyin.

7. Alet aşırı derecede aşınmış.

Karşı önlemler: takımı veya kesme kenarını zamanında değiştirin.

8. Kesme sıvısı akışı yetersiz veya doldurma yöntemi yanlış, bu da bıçağın patlamasına ve çatlamasına neden oluyor.

Karşı önlemler: (1) Kesme sıvısı akışını artırın; (2) Kesme sıvısı memesinin konumunu makul bir şekilde ayarlayın; (3) Soğutma etkisini iyileştirmek için sprey soğutma gibi etkili soğutma yöntemleri benimsenmiştir.

9. Alet kurulumu yanlış, örneğin: alet kurulumu çok yüksek veya çok alçak; Yüzey frezeleme kesicisi, asimetrik aşağı doğru frezelemeyi vb. benimser.

Önlemler: Aracı yeniden kurun.

10. Proses sisteminin sertliği çok zayıf, bu da aşırı kesme titreşimine neden oluyor.

Karşı tedbirler: (1) İş parçası kenetlemesinin rijitliğini iyileştirmek için iş parçasının yardımcı desteğini artırın; (2) Takım çıkıntısını azaltın; (3) Takım boşluk açısını uygun şekilde azaltın; (4) Diğer titreşim önleme önlemlerini kullanın.

11. Kasıtsız çalıştırma, örneğin alet iş parçasının ortasını kestiğinde, hareket çok şiddetlidir; Alet geri çekilmedi ve hemen duracak.

Önlemler: çalıştırma yöntemine dikkat edin.

Posta Zamanı: 2023-01-15