Bakit nasira ang carbide blade?

Mga sanhi at pag-iwas sa pagkasira ng carbide blade:

1. Ang tatak ng talim at detalye ay hindi wastong napili, tulad ng kapal ng talim ay masyadong manipis o ang magaspang na machining ay masyadong matigas at marupok.

Mga Countermeasures: dagdagan ang kapal ng blade o i-install ang blade sa patayong posisyon, at pumili ng brand na may mas mataas na lakas at tigas ng baluktot.

2. Hindi wastong pagpili ng mga parameter ng geometry ng tool (tulad ng labis na mga anggulo sa harap at likuran, atbp.).

Countermeasures: Ang mga tool ay maaaring muling idisenyo mula sa mga sumusunod na aspeto. (1) Bawasan ang mga anggulo sa harap at likuran nang naaangkop; (2) Mag-ampon ng malaking negatibong hilig ng talim; (3) Bawasan ang pangunahing anggulo ng pagpapalihis; (4) Gumamit ng mas malaking negatibong chamfer o cutting edge arc; (5) Grind ang transition cutting edge para mapahusay ang tool tip.

3. Ang proseso ng welding ng talim ay hindi tama, na nagreresulta sa labis na welding stress o welding crack.

Mga Countermeasures: (1) Iwasang gumamit ng three-sided closed blade groove structure; (2) Tamang pagpili ng panghinang; (3) Iwasan ang pag-init ng welding gamit ang oxyacetylene flame, at alisin ang panloob na stress pagkatapos ng thermal insulation welding; (4) Gumamit ng mechanical clamping structure hangga't maaari

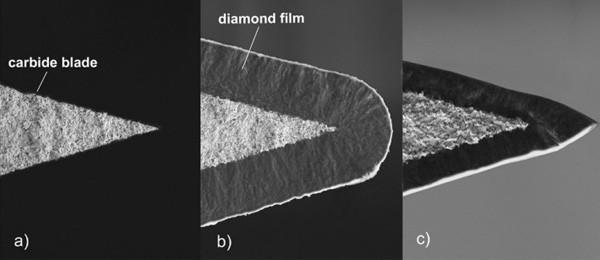

Tungsten carbide blade

4. Ang hindi wastong paraan ng paggiling ay magdudulot ng stress sa paggiling at paggiling ng crack; Ang sobrang pag-vibrate ng mga ngipin pagkatapos ng paggiling ng PCBN milling cutter ay magdudulot ng labis na pagkarga sa mga indibidwal na ngipin, na hahantong din sa epekto ng tool.

Countermeasures: (1) pasulput-sulpot na paggiling o brilyante paggiling paggiling ng gulong; (2) Pumili ng malambot na gulong at isuot ang mga ito nang madalas upang panatilihing matalim ang mga ito; (3) Bigyang-pansin ang kalidad ng paggiling at mahigpit na kontrolin ang vibration ng cutter teeth.

5. Ang pagpili ng halaga ng pagputol ay hindi makatwiran. Kung ang volume ay masyadong malaki, ang makina ay magiging maalinsangan; Sa panahon ng pasulput-sulpot na pagputol, ang bilis ng pagputol ay masyadong mataas, ang bilis ng feed ay masyadong mataas, ang blangko na allowance ay hindi pantay, at ang lalim ng pagputol ay masyadong maliit; Ang pagputol ng mataas na manganese steel ay masyadong mabagal para sa mga materyales na may mataas na work-hardening tendency.

Countermeasures: muling piliin ang halaga ng pagputol.

6. Ang ilalim na ibabaw ng slot ng mechanical clamping tool ay hindi pantay o ang talim ay masyadong mahaba.

Countermeasures: (1) Gupitin ang ilalim na ibabaw ng tool groove; (2) Makatwirang ayusin ang posisyon ng pagputol ng fluid nozzle; (3) Magdagdag ng cemented carbide gasket sa ilalim ng blade ng tumigas na tool rod.

7. Ang kasangkapan ay labis na pagod.

Countermeasures: palitan ang tool o cutting edge sa oras.

8. Ang daloy ng cutting fluid ay hindi sapat o ang paraan ng pagpuno ay hindi tama, na nagreresulta sa pagsabog at pag-crack ng talim.

Countermeasures: (1) Palakihin ang cutting fluid flow; (2) Makatwirang ayusin ang posisyon ng pagputol ng fluid nozzle; (3) Ang mga epektibong paraan ng paglamig tulad ng spray cooling ay pinagtibay upang mapabuti ang epekto ng paglamig.

9. Ang pag-install ng tool ay hindi tama, tulad ng: ang pag-install ng tool ay masyadong mataas o masyadong mababa; Ang pamutol ng paggiling ng mukha ay gumagamit ng asymmetric pababang paggiling, atbp.

Countermeasures: Muling i-install ang tool.

10. Ang tigas ng sistema ng proseso ay masyadong mahirap, na nagreresulta sa labis na pagputol ng vibration.

Mga Countermeasures: (1) Dagdagan ang pantulong na suporta ng workpiece upang mapabuti ang higpit ng clamping ng workpiece; (2) Bawasan ang overhang ng tool; (3) Bawasan nang maayos ang anggulo ng clearance ng tool; (4) Gumamit ng iba pang mga anti-vibration measures.

11. Hindi sinasadyang operasyon, halimbawa, kapag ang tool ay pumutol sa gitna ng workpiece, ang aksyon ay masyadong marahas; Ang tool ay hindi na-withdraw at hihinto kaagad.

Countermeasures: bigyang-pansin ang paraan ng pagpapatakbo.

ORAS NG POST: 2023-01-15