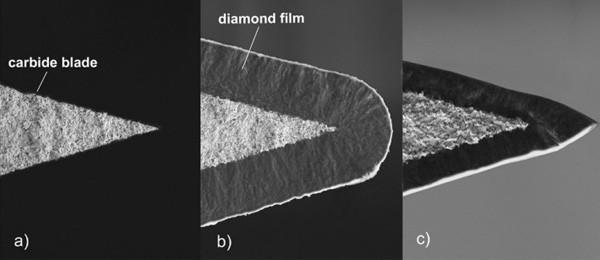

Почему ломается твердосплавное лезвие?

Причины и способы устранения поломки твердосплавного лезвия:

1. Марка и спецификация лезвия выбраны неправильно, например, толщина лезвия слишком тонкая или грубая обработка слишком жесткая и хрупкая.

Меры противодействия: увеличьте толщину лезвия или установите лезвие в вертикальном положении и выберите марку с более высокой прочностью на изгиб и ударной вязкостью.

2. Неправильный выбор параметров геометрии инструмента (например, завышенные передний и задний углы и т. д.).

Контрмеры: Инструменты могут быть переработаны с учетом следующих аспектов. (1) Уменьшите передний и задний углы соответствующим образом; (2) Примите большой отрицательный наклон лезвия; (3) уменьшить главный угол отклонения; (4) Используйте большую отрицательную фаску или дугу режущей кромки; (5) Отшлифуйте переходную режущую кромку, чтобы улучшить кончик инструмента.

3. Неправильный процесс сварки лезвия, что приводит к чрезмерному сварочному напряжению или сварочным трещинам.

Контрмеры: (1) Избегайте использования закрытой с трех сторон структуры паза лезвия; (2) правильный выбор припоя; (3) Избегайте сварки с подогревом кислородно-ацетиленовым пламенем и устраняйте внутреннее напряжение после сварки теплоизоляции; (4) Насколько это возможно, используйте механическую зажимную конструкцию.

Лезвие из карбида вольфрама

4. Неправильный метод шлифования вызовет напряжение при шлифовании и появление трещин при шлифовании; Чрезмерная вибрация зубьев после заточки фрезой из ПКНБ вызовет чрезмерную нагрузку на отдельные зубья, что также приведет к удару инструмента.

Контрмеры: (1) прерывистое шлифование или шлифование алмазным шлифовальным кругом; (2) Выбирайте мягкие колеса и часто носите их, чтобы они оставались острыми; (3) Обратите внимание на качество шлифования и строго контролируйте вибрацию зубьев фрезы.

5. Выбор количества резки необоснован. Если объем будет слишком большим, в машине станет душно; При прерывистой резке скорость резания слишком высока, скорость подачи слишком высока, припуск на заготовку неравномерен, а глубина резания слишком мала; Резка стали с высоким содержанием марганца слишком медленная для материалов с высокой тенденцией к деформационному упрочнению.

Контрмеры: повторно выберите количество резки.

6. Нижняя поверхность паза механического зажимного инструмента неровная или лезвие слишком длинное.

Контрмеры: (1) Обрежьте нижнюю поверхность паза инструмента; (2) Разумно расположите форсунку смазочно-охлаждающей жидкости; (3) Добавьте прокладку из цементированного карбида под лезвие закаленного стержня инструмента.

7. Инструмент чрезмерно изношен.

Меры противодействия: своевременно заменяйте инструмент или режущую кромку.

8. Недостаточный поток смазочно-охлаждающей жидкости или неправильный метод заполнения, что приводит к разрыву и растрескиванию лезвия.

Контрмеры: (1) увеличить расход смазочно-охлаждающей жидкости; (2) Разумно расположите форсунку смазочно-охлаждающей жидкости; (3) Для улучшения охлаждающего эффекта используются эффективные методы охлаждения, такие как охлаждение распылением.

9. Неправильная установка инструмента, например: установка инструмента слишком высокая или слишком низкая; Торцевая фреза использует асимметричное нисходящее фрезерование и т. д.

Контрмеры: Переустановите инструмент.

10. Жесткость технологической системы слишком низкая, что приводит к чрезмерной вибрации при резке.

Контрмеры: (1) Увеличьте вспомогательную опору заготовки, чтобы улучшить жесткость зажима заготовки; (2) уменьшить вылет инструмента; (3) Правильно уменьшите угол зазора инструмента; (4) Используйте другие средства защиты от вибрации.

11. Непреднамеренное срабатывание, например, когда инструмент прорезает середину заготовки, действие слишком сильное; Инструмент не был извлечен и немедленно остановится.

Контрмеры: обратите внимание на метод работы.

Поступите время: 2023-01-15