Карбид вольфрама, также известный как цементированный карбид, является относительно ценным материалом, который имеет решающее значение для многих производственных процессов. В большинстве процессов обработки металлов в качестве наконечников инструментов используются пластины из карбида вольфрама, поскольку цементированный карбид обладает превосходными свойствами твердости и термостойкости, идеально подходящими для сверления, растачивания, формовки и формовки металлических заготовок. Большинство современных торцевых, токарных и концевых фрез используют эти режущие инструменты.

Как изготавливаются вставки из карбида вольфрама?

Производственные и механические цеха, использующие пластины из карбида вольфрама для высокоскоростной оснастки, обычно ежегодно используют тысячи пластин. Операторы станков каждый день работают со многими пластинами, полагаясь на сложное сочетание химических свойств и геометрии, обеспечивающее режущие кромки, необходимые для точного и высокоскоростного производства. Понимание того, как изготавливаются твердосплавные пластины и как процессы производства пластин влияют на их возможности, может помочь операторам станков и производителям лучше понять свои инструменты и процессы в целом.

Вставки из карбида вольфрама состоят из цементированного карбида, который состоит из комбинации кобальта и карбида вольфрама. Твердые частицы карбида вольфрама внутри вставки придают вставке ее твердость, а кобальт действует как связующее вещество, прочно скрепляя материалы. Размер используемых вольфрамовых зерен влияет на твердость пластины; более крупные зерна (3-5 микрон) приводят к получению более мягких и быстро изнашиваемых материалов вставок, тогда как мелкие зерна (менее 1 микрона) приводят к получению чрезвычайно твердых и износостойких вставок. Чем тверже вставка, тем более хрупкой она будет. При обработке металлов исключительной твердости обычно используются более твердые пластины с меньшим зерном, тогда как более мягкие пластины чаще всего используются в процессах обработки с прерывистым резанием, которые требуют менее хрупких и более прочных материалов пластин. Соотношение кобальта и карбида вольфрама также влияет на уровень твердости твердосплавных вставок; кобальт мягче, поэтому чем больше кобальта содержит вставка, тем мягче она будет.

Инженер по вставкам из карбида вольфрама определил, какой уровень твердости необходимо достичь; производственный процесс начинается с порошкообразного сырья. Порошок вольфрама, кобальта и углерода измельчают и смешивают со спиртом и водой, образуя густую суспензию. Это вещество помещается в сушилку, которая испаряет жидкости, оставляя тщательно перемешанный порошок. Затем карбидные вставки подвергаются процессу спекания, в ходе которого они смешиваются с полимером с образованием пасты, прессуются в штампы в форме вставок и помещаются в высокотемпературную печь для спекания. На этом этапе полимер выплавляется из вставок, и вставки сжимаются.

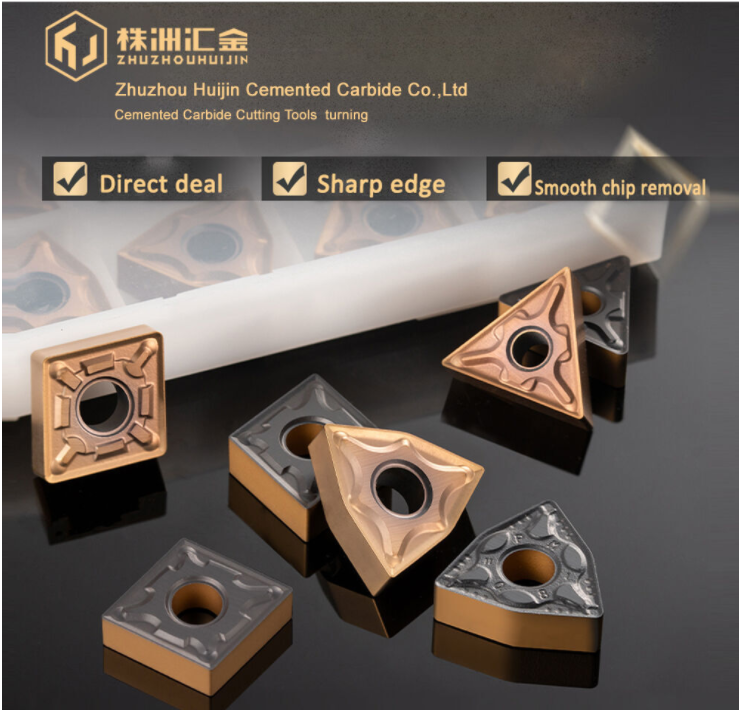

Вставки для режущего инструмента из карбида вольфрама представляют собой сменные приспособления для режущих инструментов, которые обычно содержат фактическую режущую кромку. Применение вставок режущего инструмента включает расточку, конструирование, обрезку и отрезку, сверление, нарезание канавок, зубофрезерную обработку, фрезерование, добычу полезных ископаемых, распиловку, резку и резку, нарезание резьбы, токарную обработку и вращение тормозного ротора.

ВРЕМЯ ПУБЛИКАЦИИ: 2023-10-26