Carbura de tungsten, cunoscută și sub denumirea de carbură cimentată, este un material relativ prețios, care este esențial pentru multe procese de fabricație. Majoritatea proceselor de prelucrare a metalelor folosesc inserții din carbură de tungsten ca vârfuri de scule, deoarece carbura cimentată are proprietăți excelente de duritate și rezistență la căldură, ideale pentru găurire, alezarea, modelarea și formarea pieselor metalice. Cele mai multe freze frontale moderne, unelte de strung și freze de capăt folosesc aceste unelte de tăiere.

Cum sunt realizate inserțiile din carbură de tungsten?

Atelierele de producție și prelucrare care se bazează pe inserții din carbură de tungsten pentru scule de mare viteză trec de obicei prin mii de inserții în fiecare an. Operatorii de mașini lucrează cu multe inserții în fiecare zi, bazându-se pe combinația lor complexă de chimie și geometrie pentru a oferi muchiile de tăiere necesare pentru o producție de mare viteză și precizie. Înțelegerea modului în care sunt fabricate inserțiile din carbură și modul în care procesele de fabricare a inserției le influențează capacitățile poate ajuta operatorii de mașini și producătorii să-și înțeleagă mai bine instrumentele și procesele generale.

Inserțiile din carbură de tungsten constau din carbură cimentată, care este realizată dintr-o combinație de cobalt și carbură de tungsten. Particulele dure ale carburii de tungsten din interiorul inserției oferă inserției calitățile sale de duritate, iar cobaltul acționează ca agent de legare, ținând materialele solid împreună. Dimensiunea granulelor de wolfram utilizate afectează duritatea insertului; boabele mai mari (3-5 microni) au ca rezultat materiale de inserție mai moi și mai repede uzate, în timp ce boabele mici (mai puțin de 1 micron) au ca rezultat inserții extrem de dure, rezistente la uzură. Cu cât insertul este mai dur, cu atât va fi mai fragil. La prelucrarea metalelor cu o duritate excepțională, se folosesc de obicei inserții mai dure, cu granule mai mici, în timp ce inserțiile mai moi sunt utilizate cel mai adesea în procesele de prelucrare cu tăieturi întrerupte, care necesită materiale de inserție mai puțin fragile și mai dure. Raportul dintre cobalt și carbură de tungsten influențează, de asemenea, nivelurile de duritate ale plăcuțelor din carbură; cobaltul este mai moale, deci cu cât o inserție conține mai mult cobalt, cu atât va fi mai moale.

Inginerul de inserție din carbură de tungsten a determinat ce nivel de duritate trebuie atins; procesul de fabricație începe cu materii prime sub formă de pulbere. Pulbere de wolfram, cobalt și carbon sunt măcinate și amestecate împreună cu alcool și apă, creând o suspensie groasă. Această substanță se pune într-un uscător, care evaporă lichidele, lăsând o pulbere bine amestecată. Inserțiile de carbură sunt apoi supuse unui proces de sinterizare în care sunt amestecate cu un polimer pentru a forma o pastă, presate în matrițe sub formă de inserție și introduse într-un cuptor cu căldură mare pentru a fi sinterizate. Polimerul este topit din inserții în timpul acestei etape, iar inserțiile se micșorează.

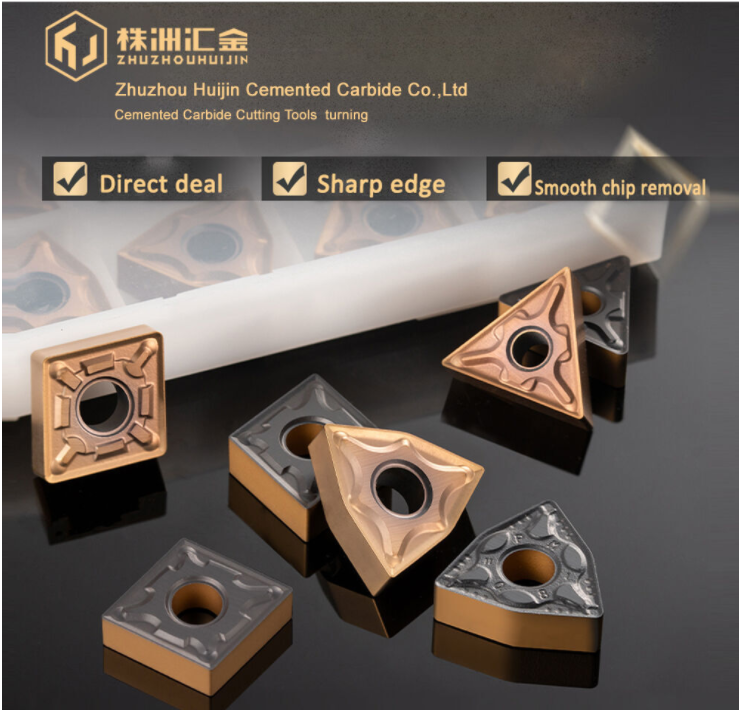

Inserțiile pentru scule de tăiere din carbură de tungsten sunt atașamente înlocuibile pentru sculele de tăiere care conțin de obicei muchia de tăiere reală. Aplicațiile pentru inserții pentru scule de tăiere includ alezarea, construcția, tăierea și despărțirea, găurirea, canelarea, frezarea, frezarea, minerit, tăierea, forfecarea și tăierea, filetarea, filetarea, strunjirea și strunjirea rotorului de frână.

Post timp: 2023-10-26