Mengapa bilah karbida pecah?

Punca dan langkah balas kerosakan bilah karbida:

1. Jenama dan spesifikasi bilah tidak dipilih dengan betul, seperti ketebalan bilah terlalu nipis atau pemesinan kasar terlalu keras dan rapuh.

Tindakan balas: tingkatkan ketebalan bilah atau pasang bilah dalam kedudukan menegak, dan pilih jenama dengan kekuatan dan keliatan lentur yang lebih tinggi.

2. Pemilihan parameter geometri alat yang tidak betul (seperti sudut depan dan belakang yang berlebihan, dsb.).

Tindakan balas: Alat boleh direka bentuk semula dari aspek berikut. (1) Kurangkan sudut hadapan dan belakang dengan sewajarnya; (2) Mengamalkan kecenderungan bilah negatif yang besar; (3) Kurangkan sudut pesongan utama; (4) Gunakan chamfer negatif yang lebih besar atau arka canggih; (5) Kisar bahagian canggih peralihan untuk meningkatkan hujung alat.

3. Proses kimpalan bilah tidak betul, mengakibatkan tegasan kimpalan yang berlebihan atau retak kimpalan.

Langkah-langkah balas: (1) Elakkan menggunakan struktur alur bilah tertutup tiga sisi; (2) Pemilihan pateri yang betul; (3) Elakkan pemanasan kimpalan dengan nyalaan oksiasetilena, dan hapuskan tekanan dalaman selepas kimpalan penebat haba; (4) Gunakan struktur pengapit mekanikal sejauh mungkin

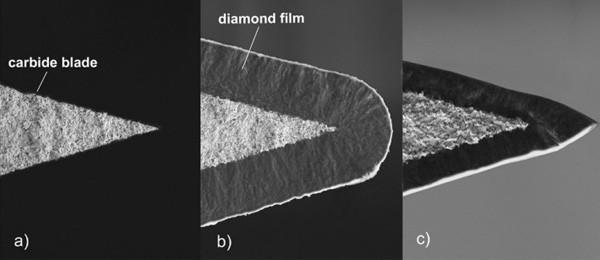

Bilah tungsten karbida

4. Kaedah pengisaran yang tidak betul akan menyebabkan tekanan pengisaran dan retak pengisaran; Getaran gigi yang berlebihan selepas mengisar pemotong pengisar PCBN akan menyebabkan beban yang berlebihan pada gigi individu, yang juga akan membawa kepada kesan alat.

Tindakan balas: (1) pengisaran berselang-seli atau pengisaran roda pengisaran berlian; (2) Pilih roda lembut dan pakai dengan kerap untuk memastikan ia tajam; (3) Perhatikan kualiti pengisaran dan kawal getaran gigi pemotong dengan ketat.

5. Pemilihan jumlah pemotongan adalah tidak munasabah. Jika isipadu terlalu besar, mesin akan menjadi geram; Semasa pemotongan sekejap-sekejap, kelajuan pemotongan terlalu tinggi, kelajuan suapan terlalu tinggi, elaun kosong tidak sekata, dan kedalaman pemotongan terlalu kecil; Memotong keluli mangan tinggi adalah terlalu perlahan untuk bahan yang mempunyai kecenderungan pengerasan kerja yang tinggi.

Tindakan balas: pilih semula jumlah pemotongan.

6. Permukaan bawah slot alat pengapit mekanikal tidak rata atau bilah terlalu panjang.

Tindakan balas: (1) Potong permukaan bawah alur alat; (2) Sewajarnya mengatur kedudukan muncung cecair pemotongan; (3) Tambah gasket karbida bersimen di bawah bilah rod alat yang dikeraskan.

7. Alatan terlalu haus.

Tindakan balas: gantikan alat atau canggih dalam masa.

8. Aliran bendalir pemotong tidak mencukupi atau kaedah pengisian tidak betul, mengakibatkan bilah pecah dan retak.

Langkah-langkah balas: (1) Tingkatkan aliran bendalir pemotong; (2) Sewajarnya mengatur kedudukan muncung cecair pemotongan; (3) Kaedah penyejukan yang berkesan seperti penyejukan semburan diguna pakai untuk meningkatkan kesan penyejukan.

9. Pemasangan alat tidak betul, seperti: pemasangan alat terlalu tinggi atau terlalu rendah; Pemotong pengilangan muka menggunakan pengilangan ke bawah asimetri, dsb.

Tindakan balas: Pasang semula alat.

10. Ketegaran sistem proses terlalu lemah, mengakibatkan getaran pemotongan yang berlebihan.

Langkah-langkah balas: (1) Tingkatkan sokongan tambahan bahan kerja untuk meningkatkan ketegaran pengapit bahan kerja; (2) Kurangkan alat yang tidak terjual; (3) Kurangkan sudut kelegaan alat dengan betul; (4) Gunakan langkah anti-getaran lain.

11. Operasi yang tidak disengajakan, sebagai contoh, apabila alat memotong bahagian tengah bahan kerja, tindakan itu terlalu ganas; Alat ini belum ditarik balik dan akan berhenti serta-merta.

Tindakan balas: beri perhatian kepada kaedah operasi.

MASA POS: 2023-01-15