Неліктен карбид пышағы сынып қалады?

Карбид пышақтарының сыну себептері мен қарсы шаралары:

1. Пышақ қалыңдығы тым жұқа немесе өрескел өңдеу тым қатты және сынғыш сияқты пышақтың маркасы мен сипаттамасы дұрыс таңдалмаған.

Қарсы шаралар: пышақтың қалыңдығын арттырыңыз немесе пышақты тік күйде орнатыңыз және иілу күші мен қаттылығы жоғары брендті таңдаңыз.

2. Құрал геометриясының параметрлерін дұрыс таңдамау (мысалы, алдыңғы және артқы бұрыштардың шамадан тыс болуы және т.б.).

Қарсы шаралар: Құралдарды келесі аспектілер бойынша қайта жасауға болады. (1) Алдыңғы және артқы бұрыштарды тиісінше азайтыңыз; (2) Пышақтың үлкен теріс бейімділігін қабылдаңыз; (3) Негізгі ауытқу бұрышын азайтыңыз; (4) Үлкенірек теріс фасканы немесе кескіш жиекті доғаны пайдаланыңыз; (5) Құрал ұшын жақсарту үшін өтпелі кесу жиегін тегістеңіз.

3. Пышақты дәнекерлеу процесі дұрыс емес, нәтижесінде дәнекерлеу кезінде шамадан тыс кернеу немесе дәнекерлеу жарықтары пайда болады.

Қарсы шаралар: (1) Үш жақты жабық жүздік ойық құрылымын пайдаланбаңыз; (2) Дәнекерлеуді дұрыс таңдау; (3) оксиацетилен жалынымен қыздыру дәнекерлеуін болдырмаңыз және жылу оқшаулағыш дәнекерлеуден кейін ішкі кернеуді жойыңыз; (4) Механикалық қысқыш құрылымын мүмкіндігінше пайдаланыңыз

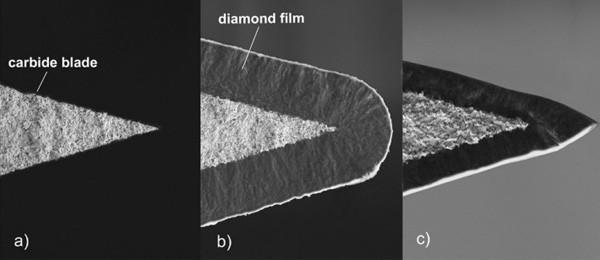

Вольфрам карбиді жүзі

4. Дұрыс емес ұнтақтау әдісі ұнтақтау кернеуін және тегістеу сызаттарын тудырады; ПХДН фрезерін тегістегеннен кейін тістердің шамадан тыс тербелісі жеке тістерге шамадан тыс жүктемені тудырады, бұл да құралдың соғуына әкеледі.

Қарсы шаралар: (1) үзік-үзік тегістеу немесе алмас тегістеу дөңгелегін тегістеу; (2) Жұмсақ дөңгелектерді таңдап, оларды өткір ұстау үшін жиі киіңіз; (3) Тегістеу сапасына назар аударыңыз және кескіш тістердің дірілін қатаң бақылаңыз.

5. Кесу мөлшерін таңдау негізсіз. Егер көлем тым үлкен болса, машина қызарып кетеді; Үзіліссіз кесу кезінде кесу жылдамдығы тым жоғары, берілу жылдамдығы тым жоғары, дайындаманың рұқсаты біркелкі емес, кесу тереңдігі тым аз; Жоғары марганецті болатты кесу жұмыста қатаю үрдісі жоғары материалдар үшін тым баяу.

Қарсы шаралар: кесу мөлшерін қайта таңдаңыз.

6. Механикалық қысқыш құрал ойығының төменгі беті біркелкі емес немесе жүзі тым ұзын.

Қарсы шаралар: (1) Құрал ойығының төменгі бетін кесіңіз; (2) Кесу сұйықтығы саптамасының орнын орынды реттеңіз; (3) Шыңдалған аспап штангасының пышағы астына цементтелген карбидті тығыздағышты қосыңыз.

7. Құрал тым тозған.

Қарсы шаралар: құралды немесе кесу жиегін уақытында ауыстырыңыз.

8. Кесу сұйықтығының ағыны жеткіліксіз немесе толтыру әдісі дұрыс емес, нәтижесінде пышақ жарылып, жарылып кетеді.

Қарсы шаралар: (1) Кесу сұйықтығы ағынын арттыру; (2) Кесу сұйықтығы саптамасының орнын орынды реттеңіз; (3) Салқындату әсерін жақсарту үшін спрей салқындату сияқты тиімді салқындату әдістері қолданылады.

9. Құралды орнату дұрыс емес, мысалы: құралды орнату тым жоғары немесе тым төмен; Беттік фрезер асимметриялық төмен қарай фрезерлеуді және т.б.

Қарсы шаралар: Құралды қайта орнатыңыз.

10. Технологиялық жүйенің қаттылығы тым нашар, бұл шамадан тыс кесу діріліне әкеледі.

Қарсы шаралар: (1) Дайындаманы қысу қаттылығын жақсарту үшін дайындаманың қосалқы тірегін көбейтіңіз; (2) Құралдың асып кетуін азайтыңыз; (3) Құралдың саңылау бұрышын дұрыс азайтыңыз; (4) Басқа дірілге қарсы шараларды қолданыңыз.

11. Байқаусыз жұмыс істеу, мысалы, құрал дайындаманың ортасын кесіп өткенде, әрекет тым күшті; Құрал алынып тасталмаған және дереу тоқтатылады.

Қарсы шаралар: операция әдісіне назар аударыңыз.

ПОСТ УАҚЫТ: 2023-01-15