Por que rompe a folla de carburo?

Causas e contramedidas da rotura da folla de carburo:

1. A marca e as especificacións da folla están seleccionadas incorrectamente, xa que o grosor da folla é demasiado delgada ou o mecanizado en bruto é demasiado duro e fráxil.

Contramedidas: aumentar o grosor da folla ou instalar a folla en posición vertical, e seleccionar unha marca con maior resistencia á flexión e tenacidade.

2. Selección inadecuada dos parámetros da xeometría da ferramenta (como ángulos frontal e traseiro excesivos, etc.).

Contramedidas: as ferramentas pódense redeseñar a partir dos seguintes aspectos. (1) Reducir adecuadamente os ángulos dianteiro e traseiro; (2) Adopte unha gran inclinación negativa da folla; (3) Reducir o ángulo de deflexión principal; (4) Use un chaflán negativo ou un arco de filo máis grande; (5) Moer o filo de transición para mellorar a punta da ferramenta.

3. O proceso de soldeo da lámina é incorrecto, o que provoca unha tensión excesiva de soldadura ou gretas de soldadura.

Contramedidas: (1) Evite o uso dunha estrutura de suco de lámina pechada de tres lados; (2) Selección correcta da soldadura; (3) Evite a soldadura de calefacción con chama de oxiacetileno e elimine a tensión interna despois da soldadura de illamento térmico; (4) Use a estrutura de suxeición mecánica na medida do posible

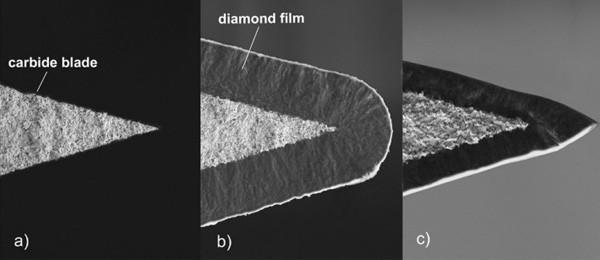

Lámina de carburo de tungsteno

4. O método de moenda inadecuado causará estrés de moenda e rachadura de moenda; A vibración excesiva dos dentes despois de moer a fresa PCBN provocará unha carga excesiva nos dentes individuais, o que tamén provocará un impacto da ferramenta.

Contramedidas: (1) moenda intermitente ou moenda de moeda de diamante; (2) Elixe rodas brandas e úsaas con frecuencia para mantelas afiadas; (3) Preste atención á calidade da moenda e controle rigorosamente a vibración dos dentes do cortador.

5. A selección da cantidade de corte non é razoable. Se o volume é demasiado grande, a máquina volverase sensual; Durante o corte intermitente, a velocidade de corte é demasiado alta, a velocidade de alimentación é demasiado alta, o margen en branco é irregular e a profundidade de corte é demasiado pequena; O corte de aceiro alto en manganeso é demasiado lento para materiais con alta tendencia ao endurecemento.

Contramedidas: volver a seleccionar a cantidade de corte.

6. A superficie inferior da ranura da ferramenta de suxeición mecánica é irregular ou a folla é demasiado longa.

Contramedidas: (1) Recortar a superficie inferior da ranura da ferramenta; (2) Dispoñer razoablemente a posición da boquilla do fluído de corte; (3) Engade xunta de carburo cementado debaixo da lámina da varilla da ferramenta endurecida.

7. A ferramenta está excesivamente desgastada.

Contramedidas: substituír a ferramenta ou o filo a tempo.

8. O fluxo de fluído de corte é insuficiente ou o método de recheo é incorrecto, o que provoca a explosión e a rachadura da folla.

Contramedidas: (1) Aumente o fluxo de fluído de corte; (2) Dispoñer razoablemente a posición da boquilla do fluído de corte; (3) Adoptan métodos de arrefriamento eficaces, como o arrefriamento por pulverización, para mellorar o efecto de arrefriamento.

9. A instalación da ferramenta é incorrecta, como: a instalación da ferramenta é demasiado alta ou demasiado baixa; A fresa frontal adopta un fresado asimétrico descendente, etc.

Contramedidas: reinstale a ferramenta.

10. A rixidez do sistema de proceso é demasiado pobre, o que provoca unha vibración de corte excesiva.

Contramedidas: (1) Aumente o apoio auxiliar da peza para mellorar a rixidez da suxeición da peza; (2) Reducir o saliente da ferramenta; (3) Reducir correctamente o ángulo de separación da ferramenta; (4) Use outras medidas antivibración.

11. Operación non intencionada, por exemplo, cando a ferramenta corta polo medio da peza de traballo, a acción é demasiado violenta; A ferramenta non foi retirada e pararase inmediatamente.

Contramedidas: prestar atención ao método de operación.

HORA DE PUBLICACIÓN: 2023-01-15