Le carbure de tungstène, également connu sous le nom de carbure cémenté, est un matériau relativement précieux et essentiel à de nombreux processus de fabrication. La plupart des processus d'usinage des métaux utilisent des inserts en carbure de tungstène comme pointes d'outils, car le carbure cémenté possède d'excellentes propriétés de dureté et de résistance à la chaleur, idéales pour le perçage, l'alésage, le façonnage et le formage de pièces métalliques. La plupart des fraises à surfacer, des outils de tour et des fraises en bout modernes utilisent ces outils de coupe.

Comment sont fabriqués les inserts en carbure de tungstène ?

Les ateliers de fabrication et d'usinage qui utilisent des plaquettes en carbure de tungstène pour leurs outils à grande vitesse traitent généralement des milliers de plaquettes chaque année. Les opérateurs de machines travaillent chaque jour avec de nombreuses plaquettes, en s'appuyant sur leur combinaison complexe de produits chimiques et de géométrie pour fournir les arêtes de coupe nécessaires à une production précise et à grande vitesse. Comprendre comment les plaquettes en carbure sont fabriquées et comment les processus de fabrication des plaquettes influencent leurs capacités peut aider les opérateurs de machines et les fabricants à mieux comprendre leurs outils et leurs processus globaux.

Les inserts en carbure de tungstène sont constitués de carbure cémenté, composé d'une combinaison de cobalt et de carbure de tungstène. Les particules dures de carbure de tungstène à l'intérieur de l'insert confèrent à l'insert ses qualités de dureté, et le cobalt agit comme liant, maintenant les matériaux solidement ensemble. La taille des grains de tungstène utilisés affecte la dureté de l'insert ; des grains plus gros (3 à 5 microns) donnent lieu à des matériaux de plaquettes plus souples et à usure plus rapide, tandis que des grains plus petits (moins de 1 micron) donnent des plaquettes extrêmement dures et résistantes à l'usure. Plus l’insert est dur, plus il sera cassant. Lors de l'usinage de métaux d'une dureté exceptionnelle, des plaquettes plus dures avec des grains plus petits sont généralement utilisées, tandis que des plaquettes plus souples sont le plus souvent utilisées dans les processus d'usinage à coupes interrompues, qui nécessitent des matériaux de plaquettes moins cassants et plus résistants. Le rapport cobalt/carbure de tungstène influence également les niveaux de dureté des plaquettes en carbure ; le cobalt est plus doux, donc plus un insert contient de cobalt, plus il sera doux.

L'ingénieur des inserts en carbure de tungstène a déterminé le niveau de dureté à atteindre ; le processus de fabrication commence avec des matières premières en poudre. Le tungstène, le cobalt et le carbone en poudre sont broyés et mélangés avec de l'alcool et de l'eau, créant une bouillie épaisse. Cette substance est placée dans un séchoir, qui évapore les liquides, laissant une poudre bien mélangée. Les inserts en carbure subissent ensuite un processus de frittage au cours duquel ils sont mélangés à un polymère pour former une pâte, pressés dans des matrices en forme d'insert et placés dans un four à haute température pour être frittés. Le polymère est fondu hors des inserts au cours de cette étape et les inserts rétrécissent.

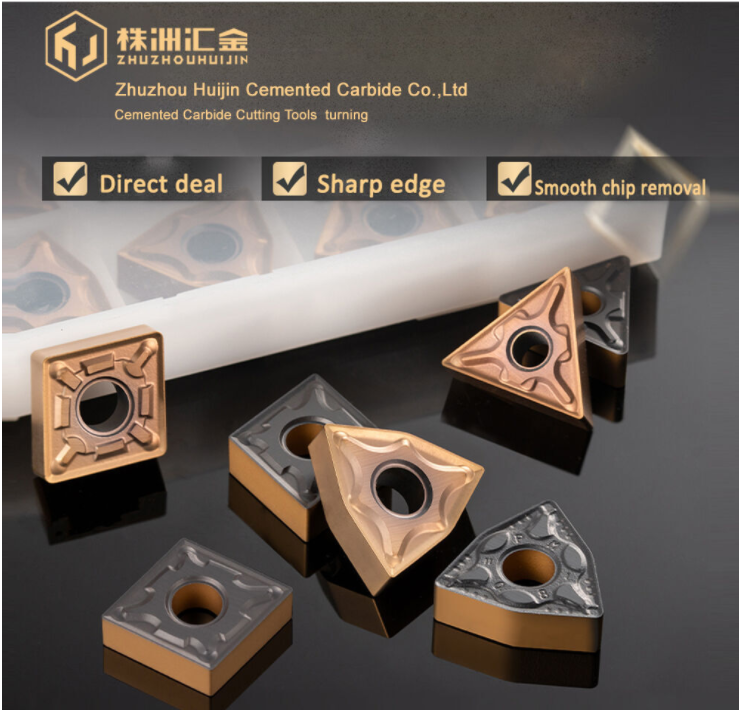

Les inserts d'outils de coupe en carbure de tungstène sont des accessoires remplaçables pour les outils de coupe qui contiennent généralement le tranchant réel. Les applications d'inserts d'outils de coupe comprennent l'alésage, la construction, le tronçonnage et le tronçonnage, le perçage, le rainurage, le taillage, le fraisage, l'exploitation minière, le sciage, le cisaillement et la découpe, le taraudage, le filetage, le tournage et le tournage du rotor de frein.

HEURE DE POSTE: 2023-10-26