کاربید تنگستن، همچنین به عنوان کاربید سیمانی شناخته می شود، یک ماده نسبتا گرانبها است که برای بسیاری از فرآیندهای تولید حیاتی است. اکثر فرآیندهای ماشینکاری فلز از درج کاربید تنگستن به عنوان نوک ابزار استفاده می کنند، زیرا کاربید سیمانی دارای خواص سختی و مقاومت حرارتی عالی برای سوراخ کردن، سوراخ کردن، شکل دادن و شکل دادن به قطعات فلزی است. اکثر آسیاب های صورت مدرن، ابزار تراش و آسیاب های انتهایی از این ابزار برش استفاده می کنند.

درج کاربید تنگستن چگونه ساخته می شود؟

کارگاههای تولید و ماشینکاری که برای ابزارسازی با سرعت بالا به درجهای کاربید تنگستن متکی هستند، معمولاً هر سال هزاران درج را انجام میدهند. اپراتورهای ماشین با تکیه بر ترکیب پیچیده شیمی و هندسه خود هر روز با درج های زیادی کار می کنند تا لبه های برش مورد نیاز برای تولید دقیق و سرعت بالا را فراهم کنند. درک اینکه چگونه درج های کاربید ساخته می شوند و چگونه فرآیندهای تولید اینسرت بر قابلیت های آنها تأثیر می گذارد می تواند به اپراتورها و سازندگان ماشین کمک کند تا ابزار و فرآیندهای کلی خود را بهتر درک کنند.

درج کاربید تنگستن از کاربید سیمانی تشکیل شده است که از ترکیب کبالت و کاربید تنگستن ساخته شده است. ذرات سخت کاربید تنگستن در داخل درج کیفیت سختی آن را فراهم می کند و کبالت به عنوان عامل اتصال عمل می کند و مواد را به صورت جامد در کنار هم نگه می دارد. اندازه دانه های تنگستن مورد استفاده بر سختی درج تأثیر می گذارد. دانههای بزرگتر (3 تا 5 میکرون) باعث میشود مواد درج نرمتر و سریعتر ساییده شوند، در حالی که دانههای کوچک (کمتر از 1 میکرون) باعث ایجاد درجهای بسیار سخت و مقاوم در برابر سایش میشوند. هرچه درج سخت تر باشد، شکننده تر خواهد بود. هنگام ماشینکاری فلزات با سختی استثنایی، معمولاً از درجهای سختتر با دانههای کوچکتر استفاده میشود، در حالی که درجهای نرمتر اغلب در فرآیندهای ماشینکاری با برشهای منقطع استفاده میشوند، که نیاز به مواد درج کمتر شکننده و سختتر دارند. نسبت کبالت به کاربید تنگستن نیز بر سطوح سختی درجهای کاربید تأثیر میگذارد. کبالت نرمتر است، بنابراین هر چه مقدار کبالت بیشتری در داخل آن وجود داشته باشد، نرمتر خواهد بود.

مهندس درج کاربید تنگستن تعیین کرده است که چه سطح سختی باید به دست آید. فرآیند تولید با مواد خام پودری شروع می شود. تنگستن، کبالت و کربن پودر شده آسیاب شده و با الکل و آب مخلوط می شوند و دوغاب غلیظی ایجاد می کنند. این ماده را در یک خشک کن قرار می دهند که مایعات را تبخیر می کند و پودر کاملاً مخلوط شده باقی می ماند. درج های کاربید سپس تحت یک فرآیند پخت قرار می گیرند که در آن با یک پلیمر مخلوط می شوند تا به شکل خمیری در بیایند، به شکل قالب هایی فشرده می شوند و در یک کوره با حرارت بالا قرار می گیرند تا زینتر شوند. پلیمر در این مرحله از درج ها ذوب می شود و درج ها منقبض می شوند.

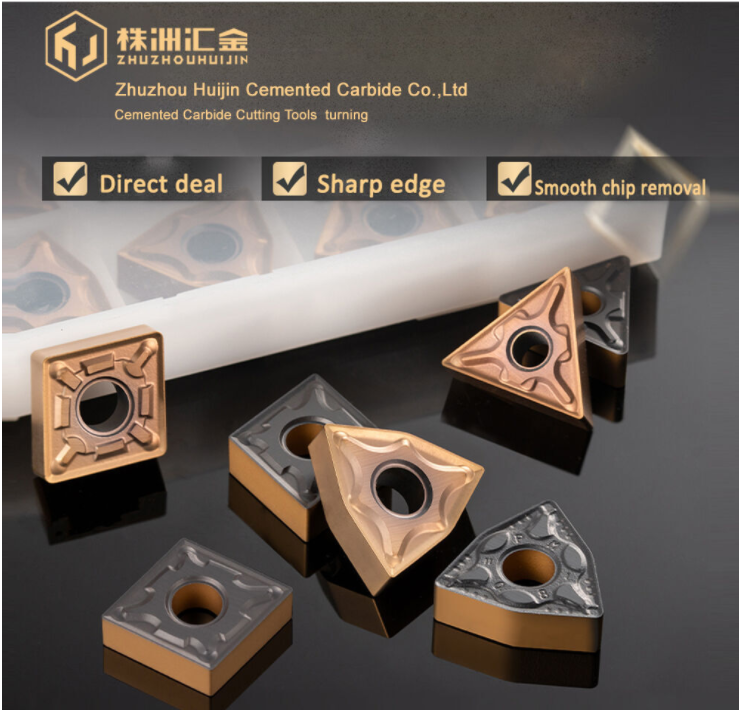

درجهای ابزار برش کاربید تنگستن، پیوستهای قابل تعویض برای ابزارهای برشی هستند که معمولاً حاوی لبه برش واقعی هستند. کاربردهای درج ابزار برش شامل حفاری، ساخت و ساز، برش و جداسازی، حفاری، شیارکاری، سنگ زنی، فرز، استخراج، اره کردن، برش و برش، ضربه زدن، رزوه کاری، تراشکاری و چرخش روتور ترمز می باشد.

زمان ارسال: 2023-10-26