Warum bricht die Hartmetallklinge?

Ursachen und Gegenmaßnahmen von Hartmetallmesserbruch:

1. Die Klingenmarke und -spezifikation sind falsch ausgewählt, z. B. ist die Klingendicke zu dünn oder die Grobbearbeitung ist zu hart und zerbrechlich.

Gegenmaßnahmen: Erhöhen Sie die Dicke der Klinge oder installieren Sie die Klinge in einer vertikalen Position und wählen Sie eine Marke mit höherer Biegefestigkeit und Zähigkeit.

2. Unsachgemäße Auswahl der Werkzeuggeometrieparameter (z. B. übermäßige vordere und hintere Winkel usw.).

Gegenmaßnahmen: Die Tools können unter folgenden Gesichtspunkten umgestaltet werden. (1) Reduzieren Sie den vorderen und hinteren Winkel entsprechend; (2) Nehmen Sie eine große negative Blattneigung an; (3) Reduzieren Sie den Hauptablenkwinkel; (4) Verwenden Sie eine größere negative Fase oder einen größeren Schneidkantenbogen; (5) Schleifen Sie die Übergangsschneide, um die Werkzeugspitze zu verbessern.

3. Der Schweißprozess der Klinge ist falsch, was zu übermäßiger Schweißspannung oder Schweißrissen führt.

Gegenmaßnahmen: (1) Vermeiden Sie die Verwendung einer dreiseitig geschlossenen Klingenrillenstruktur; (2) Korrekte Lotauswahl; (3) Erhitzungsschweißen mit Acetylen-Sauerstoffflamme vermeiden und innere Spannungen nach dem Wärmeisolationsschweißen beseitigen; (4) Verwenden Sie so weit wie möglich eine mechanische Klemmstruktur

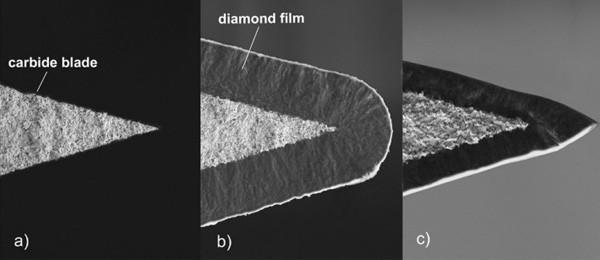

Wolframcarbid-Klinge

4. Eine falsche Schleifmethode führt zu Schleifspannungen und Schleifrissen; Eine übermäßige Vibration der Zähne nach dem Schleifen des PCBN-Fräsers führt zu einer übermäßigen Belastung einzelner Zähne, was auch zu einem Aufprall des Werkzeugs führt.

Gegenmaßnahmen: (1) intermittierendes Schleifen oder Diamantschleifscheibenschleifen; (2) Wählen Sie weiche Räder und tragen Sie sie häufig, um sie scharf zu halten; (3) Achten Sie auf die Schleifqualität und kontrollieren Sie streng die Vibration der Fräserzähne.

5. Die Auswahl der Schnittmenge ist unangemessen. Wenn die Lautstärke zu groß ist, wird die Maschine schwül; Beim intermittierenden Schneiden ist die Schnittgeschwindigkeit zu hoch, die Vorschubgeschwindigkeit zu hoch, die Rohlingszugabe ungleichmäßig und die Schnitttiefe zu gering; Das Schneiden von Hartmanganstahl ist zu langsam für Materialien mit hoher Kaltverfestigungsneigung.

Gegenmaßnahmen: Schnittmenge neu wählen.

6. Die Bodenfläche des Schlitzes des mechanischen Spannwerkzeugs ist uneben oder die Klinge ist zu lang.

Gegenmaßnahmen: (1) Trimmen der Bodenfläche der Werkzeugnut; (2) Ordnen Sie die Position der Schneidflüssigkeitsdüse angemessen an; (3) Fügen Sie eine Sintercarbiddichtung unter der Klinge der gehärteten Werkzeugstange hinzu.

7. Das Werkzeug ist übermäßig abgenutzt.

Gegenmaßnahmen: Werkzeug oder Schneide rechtzeitig austauschen.

8. Der Schneidflüssigkeitsfluss ist unzureichend oder die Füllmethode ist falsch, was zum Bersten und Reißen der Klinge führt.

Gegenmaßnahmen: (1) Schneidflüssigkeitsfluss erhöhen; (2) Ordnen Sie die Position der Schneidflüssigkeitsdüse angemessen an; (3) Zur Verbesserung der Kühlwirkung werden wirksame Kühlverfahren wie Sprühkühlung eingesetzt.

9. Die Werkzeuginstallation ist falsch, z. B.: Die Werkzeuginstallation ist zu hoch oder zu niedrig; Der Planfräser übernimmt asymmetrisches Abwärtsfräsen usw.

Gegenmaßnahmen: Tool neu installieren.

10. Die Steifigkeit des Prozesssystems ist zu gering, was zu übermäßigen Schneidvibrationen führt.

Gegenmaßnahmen: (1) Erhöhen Sie die Hilfsunterstützung des Werkstücks, um die Steifigkeit der Werkstückklemmung zu verbessern; (2) Werkzeugüberhang reduzieren; (3) Reduzieren Sie den Werkzeugfreiwinkel richtig; (4) Verwenden Sie andere Antivibrationsmaßnahmen.

11. Unbeabsichtigter Betrieb, z. B. wenn das Werkzeug mitten durch das Werkstück schneidet, die Aktion ist zu heftig; Das Werkzeug wurde nicht zurückgezogen und stoppt sofort.

Gegenmaßnahmen: Achten Sie auf die Arbeitsweise.

Postzeit: 2023-01-15