Wolframcarbid, auch Hartmetall genannt, ist ein relativ wertvolles Material, das für viele Herstellungsprozesse von entscheidender Bedeutung ist. Bei den meisten Metallbearbeitungsprozessen werden Wolframcarbid-Einsätze als Werkzeugspitzen verwendet, da Hartmetall über hervorragende Härte- und Hitzebeständigkeitseigenschaften verfügt und sich ideal zum Bohren, Bohren, Formen und Umformen von Metallwerkstücken eignet. Die meisten modernen Planfräser, Drehwerkzeuge und Schaftfräser verwenden diese Schneidwerkzeuge.

Wie werden Hartmetalleinsätze hergestellt?

Fertigungs- und Bearbeitungsbetriebe, die für Hochgeschwindigkeitswerkzeuge auf Wolframcarbid-Wendeschneidplatten angewiesen sind, verarbeiten in der Regel jedes Jahr Tausende von Wendeschneidplatten. Maschinenbediener arbeiten täglich mit vielen Wendeschneidplatten und verlassen sich auf deren komplexe Kombination aus Chemie und Geometrie, um die für eine präzise Hochgeschwindigkeitsproduktion erforderlichen Schneidkanten bereitzustellen. Wenn Sie verstehen, wie Hartmetalleinsätze hergestellt werden und wie die Herstellungsprozesse der Einsätze ihre Fähigkeiten beeinflussen, können Maschinenbediener und Hersteller ihre Werkzeuge und Gesamtprozesse besser verstehen.

Hartmetalleinsätze bestehen aus Hartmetall, das aus einer Kombination von Kobalt und Wolframkarbid hergestellt wird. Die Hartmetallpartikel im Inneren des Einsatzes verleihen dem Einsatz seine Härteeigenschaften, und Kobalt fungiert als Bindemittel und hält die Materialien fest zusammen. Die Größe der verwendeten Wolframkörner beeinflusst die Härte des Einsatzes; Größere Körner (3–5 Mikrometer) führen zu weicheren, schneller abgenutzten Einsatzmaterialien, während kleine Körner (weniger als 1 Mikrometer) zu extrem harten, verschleißfesten Einsätzen führen. Je härter der Einsatz, desto spröder wird er. Bei der Bearbeitung von Metallen mit außergewöhnlicher Härte werden typischerweise härtere Wendeschneidplatten mit kleinerer Körnung verwendet, während weichere Wendeschneidplatten am häufigsten bei Bearbeitungsprozessen mit unterbrochenen Schnitten verwendet werden, die weniger spröde, härtere Wendeschneidplattenmaterialien erfordern. Das Verhältnis von Kobalt zu Wolframkarbid beeinflusst auch die Härte der Hartmetalleinsätze; Kobalt ist weicher. Je mehr Kobalt ein Einsatz enthält, desto weicher ist er.

Der Ingenieur für Wolframcarbid-Einsätze hat ermittelt, welcher Härtegrad erreicht werden muss; Der Herstellungsprozess beginnt mit pulverförmigen Rohstoffen. Pulverförmiges Wolfram, Kobalt und Kohlenstoff werden gemahlen und mit Alkohol und Wasser vermischt, wodurch eine dicke Aufschlämmung entsteht. Diese Substanz wird in einen Trockner gegeben, der die Flüssigkeiten verdampft und ein gründlich gemischtes Pulver zurücklässt. Hartmetalleinsätze durchlaufen dann einen Sinterprozess, bei dem sie mit einem Polymer zu einer Paste vermischt, in einsatzförmige Matrizen gepresst und zum Sintern in einen Hochtemperaturofen gegeben werden. Bei diesem Schritt wird das Polymer aus den Einlagen herausgeschmolzen und die Einlagen schrumpfen.

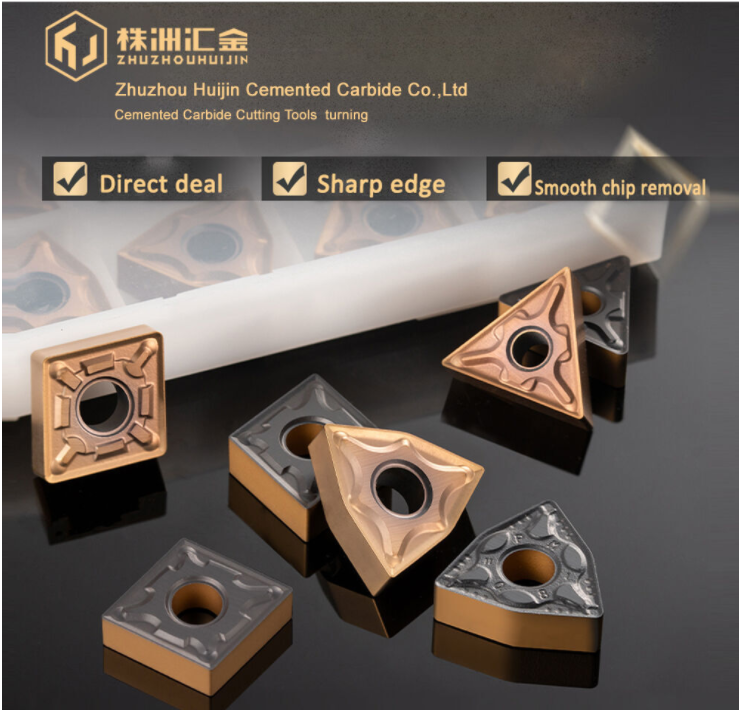

Schneidwerkzeugeinsätze aus Wolframkarbid sind austauschbare Aufsätze für Schneidwerkzeuge, die normalerweise die eigentliche Schneidkante enthalten. Zu den Anwendungen von Schneidwerkzeugeinsätzen gehören Bohren, Bauen, Trennen und Trennen, Bohren, Nuten, Wälzfräsen, Fräsen, Bergbau, Sägen, Scheren und Schneiden, Gewindeschneiden, Gewindeschneiden, Drehen und Bremsrotordrehen.

Postzeit: 2023-10-26