Proč se karbidová čepel láme?

Příčiny a protiopatření zlomení karbidové čepele:

1. Značka a specifikace čepele jsou zvoleny nesprávně, například tloušťka čepele je příliš tenká nebo hrubé opracování je příliš tvrdé a křehké.

Protiopatření: zvětšete tloušťku čepele nebo nainstalujte čepel ve svislé poloze a vyberte značku s vyšší pevností v ohybu a houževnatostí.

2. Nesprávný výběr parametrů geometrie nástroje (jako jsou nadměrné přední a zadní úhly atd.).

Protiopatření: Nástroje lze přepracovat z následujících hledisek. (1) Přiměřeně snižte přední a zadní úhly; (2) Přijměte velký negativní sklon lopatky; (3) Snižte hlavní úhel vychýlení; (4) Použijte větší záporné zkosení nebo oblouk řezné hrany; (5) Zbruste přechodovou řeznou hranu, abyste zlepšili špičku nástroje.

3. Proces svařování čepele je nesprávný, což má za následek nadměrné namáhání při svařování nebo praskliny při svařování.

Protiopatření: (1) Vyhněte se použití třístranné uzavřené drážky čepele; (2) Správný výběr pájky; (3) Vyhněte se zahřívání svařování kyslíkoacetylenovým plamenem a eliminujte vnitřní pnutí po svařování tepelné izolace; (4) Pokud je to možné, používejte mechanickou upínací konstrukci

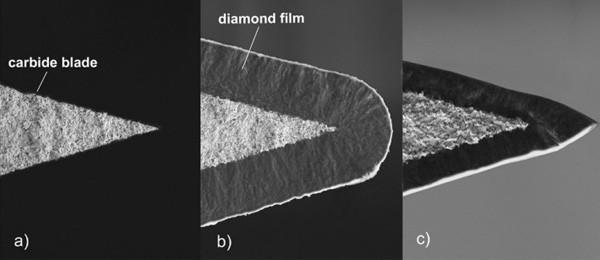

Čepel z karbidu wolframu

4. Nesprávná metoda broušení způsobí pnutí při broušení a trhlinu při broušení; Nadměrné vibrace zubů po broušení PCBN frézy způsobí nadměrné zatížení jednotlivých zubů, což také povede k nárazu nástroje.

Protiopatření: (1) přerušované broušení nebo broušení diamantovým brusným kotoučem; (2) Vyberte si měkká kolečka a často je noste, aby zůstala ostrá; (3) Věnujte pozornost kvalitě broušení a přísně kontrolujte vibrace zubů frézy.

5. Volba množství řezu je nepřiměřená. Pokud je objem příliš velký, stroj bude dusný; Při přerušovaném řezání je řezná rychlost příliš vysoká, rychlost posuvu příliš vysoká, přídavek polotovaru je nerovnoměrný a hloubka řezu je příliš malá; Řezání vysoce manganové oceli je příliš pomalé pro materiály s vysokou tendencí k mechanickému zpevnění.

Protiopatření: znovu zvolte množství řezu.

6. Spodní plocha drážky mechanického upínacího nástroje je nerovná nebo je čepel příliš dlouhá.

Protiopatření: (1) Ořízněte spodní povrch drážky nástroje; (2) Přiměřeně uspořádejte polohu trysky řezné kapaliny; (3) Přidejte těsnění ze slinutého karbidu pod čepel kalené nástrojové tyče.

7. Nástroj je nadměrně opotřebovaný.

Protiopatření: včas vyměňte nástroj nebo ostří.

8. Proud řezné kapaliny je nedostatečný nebo je nesprávná metoda plnění, což má za následek prasknutí a prasknutí čepele.

Protiopatření: (1) Zvyšte průtok řezné kapaliny; (2) Přiměřeně uspořádejte polohu trysky řezné kapaliny; (3) Ke zlepšení chladicího účinku se používají účinné metody chlazení, jako je chlazení rozprašováním.

9. Instalace nástroje je nesprávná, například: instalace nástroje je příliš vysoká nebo příliš nízká; Čelní fréza využívá asymetrické frézování směrem dolů atd.

Protiopatření: Znovu nainstalujte nástroj.

10. Tuhost procesního systému je příliš nízká, což má za následek nadměrné vibrace při řezání.

Protiopatření: (1) Zvyšte pomocnou podporu obrobku pro zlepšení tuhosti upnutí obrobku; (2) Snižte přesah nástroje; (3) Správně snižte úhel hřbetu nástroje; (4) Použijte jiná antivibrační opatření.

11. Neúmyslná operace, například když nástroj prořízne střed obrobku, akce je příliš prudká; Nástroj nebyl vytažen a okamžitě se zastaví.

Protiopatření: věnujte pozornost způsobu operace.

Čas příspěvku: 2023-01-15